|

hypro

Ganzheitliche Umsetzung hybrider Bauweisen in die Serienproduktion

|

Projektbeschreibung:

Im Vorhaben hypro wird eine physische und virtuelle Prozesskette für Faserverbund-Kunststoff-Metall-Hybridstrukturen aufgebaut und in seriennahen Produktionsszenarien analysiert, welche aufgrund ihrer Praxisnähe einen wettbewerbsfähigen Weg hybrider Materialien in die industrielle Anwendung aufzeigt. Kern dieser Prozesskette ist eine flexible Fertigungszelle unter Nutzung der Spritzguss-Kombinationstechnik, die eine wandlungsfähige und vollautomatisierte auf Plasmabeschichtung basierende Vorbehandlung einer breiten Palette metallischer Werkstoffe erlaubt. Die durchgängige Inline-Erfassung von Prozessdaten in der zugeschnittenen Anlagen-, Werkzeug- und Handhabungstechnik stellt eine umfassende Datenbasis für die Prozessanalyse bereit.

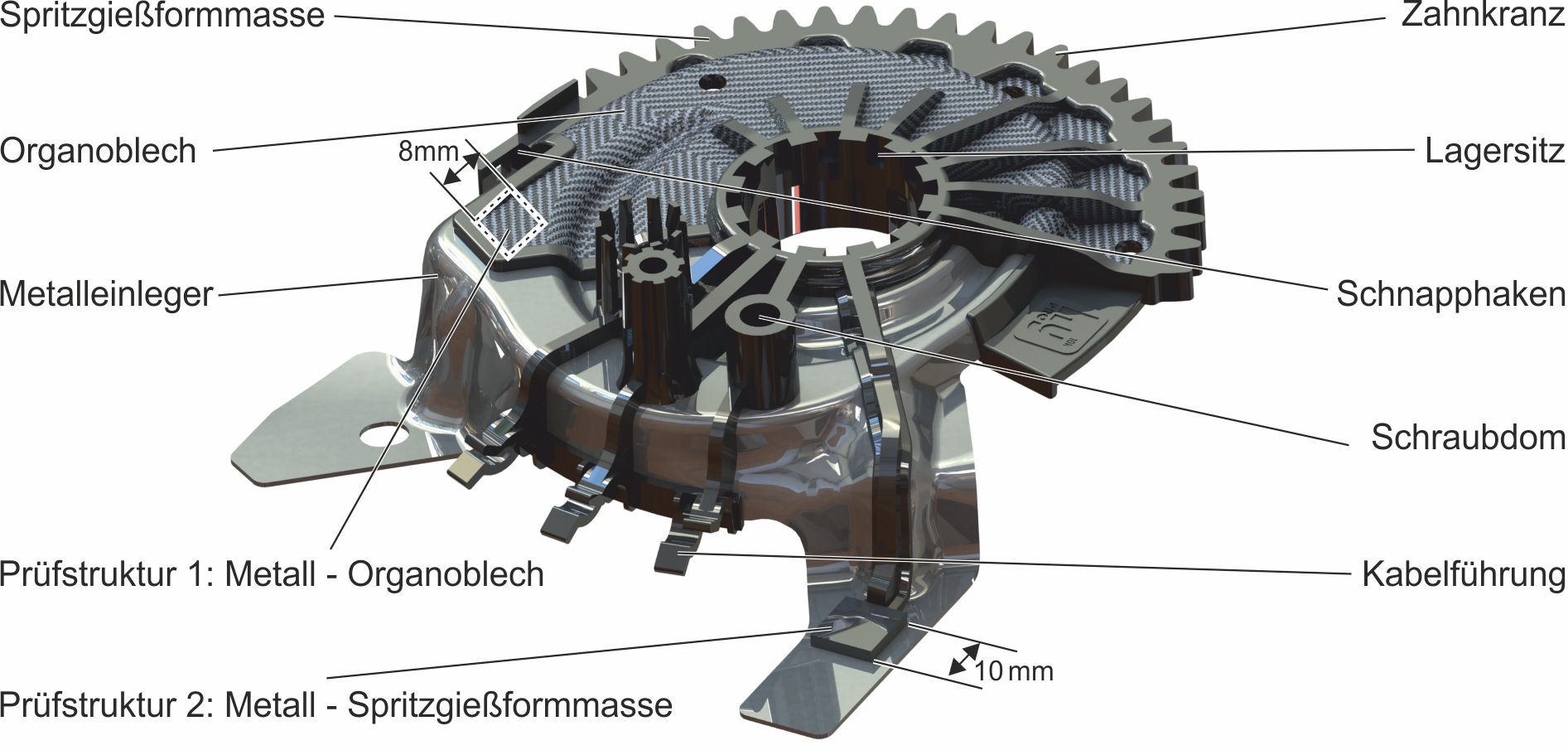

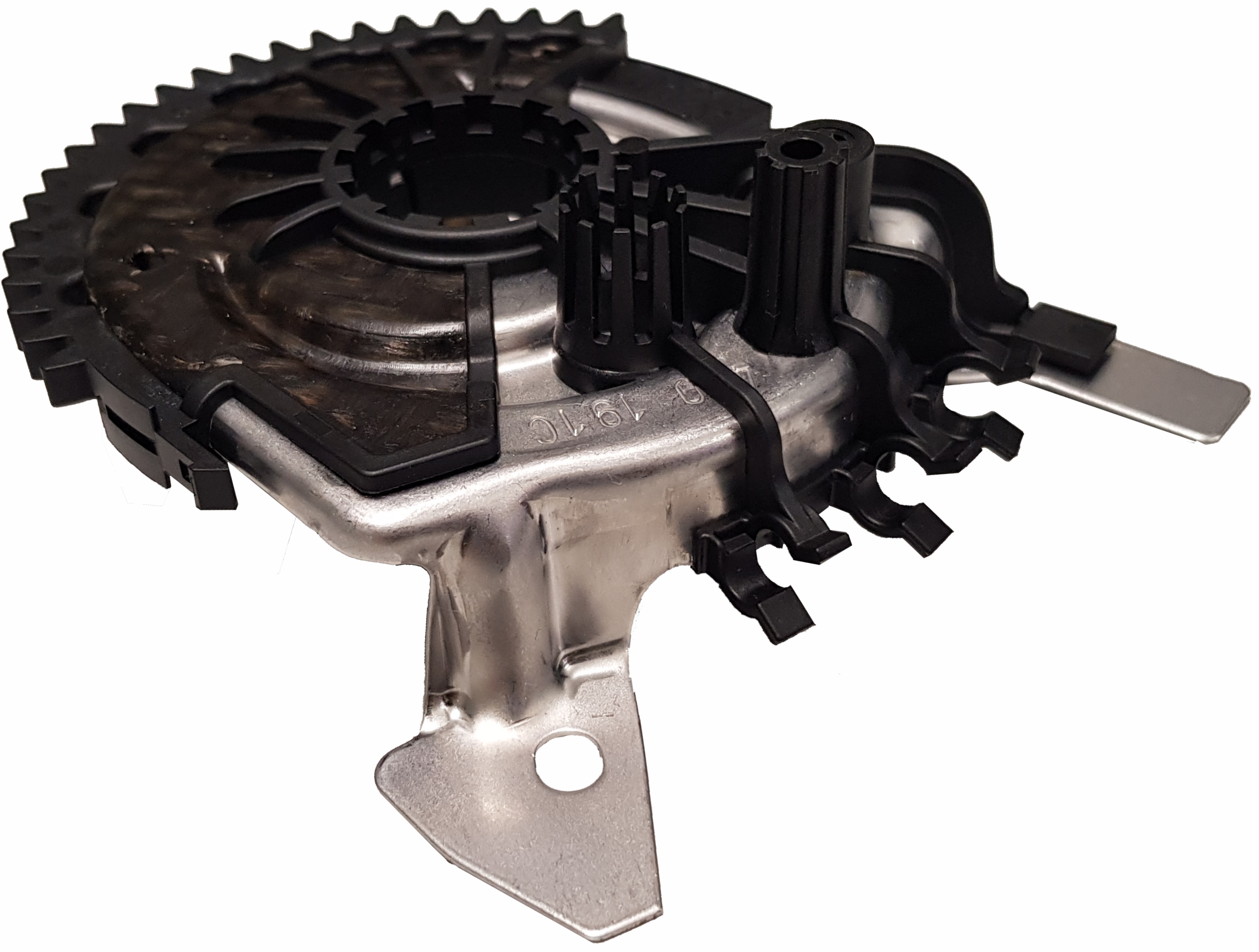

Abbildung 1: Konzept des Funktionsmusters im hypro-Projekt (links) und hybrides Funktionsmusterbauteil (rechts)

Durch eine Digitalisierung der Hybridstrukturen in Entwicklung, Charakterisierung und Fertigung sowie die Zusammenführung der Real- und Simulationsdaten wird eine berechnungsgestützte zerstörungsfreie Inline-Qualitätssicherung sowie die Prognose der Bauteileigenschaften möglich. Basierend auf der virtuellen Abbildung der Prozesskette werden Methoden zur effizienten Gestaltung und Auslegung von Hybridstrukturen erarbeitet. Insbesondere soll deren Integrationsfähigkeit in Montagelinien der Serienproduktion mittels etablierter Fügetechnologien untersucht sowie Demontage- und Reparaturkonzepte erarbeitet werden.

Das hohe Potenzial der entwickelten Prozesskette soll am Beispiel einer sicherheitsrelevanten Strukturkomponente demonstriert werden, wobei die erarbeiteten Auslegungsmethoden und die Prognosefähigkeit der Prozess- und Struktursimulation nachzuweisen sind. Bei der Demonstratorfertigung werden charakteristische Betriebspunkte der Prozesskette umgesetzt und Bauteile bereitgestellt, welche dann realen industriellen Zulassungsprozessen unterzogen werden sollen. Damit soll der Nachweis der unmittelbaren Übertragbarkeit der Bauweisen, Auslegungs- methoden und Prozesstechnik in die industrielle Praxis erbracht werden.

Projektdaten:

| Projektzeitraum |

|

Projektleitung |

|

| Projektstart |

01.05.2020 |

Name |

Gerald Erdmann |

| Projektende |

31.07.2023 |

E-Mail |

Gerald.Erdmann@brose.com |

| Laufzeit |

39 Monate |

Telefon |

+49 (0)951 / 7474-1459 |

| |

|

Name |

Robert Kupfer |

| |

|

E-Mail |

robert.kupfer@tu-dresden.de |

| |

|

Telefon |

+49 (0)351 / 463-38749 |

| |

|

|

|

| Weitere Daten |

|

|

|

| Förderkennzeichen |

03XP0284

|

|

|

Projektpartner:

|

Brose Fahrzeugteile SE & Co. Kommanditgesellschaft, Bamberg

Brose koordiniert das hypro-Verbundprojekt mit der Zielstellung, das erarbeitete Konstruktions- und Prozesswissen in materialhybride Fahrzeugkomponenten zu übertragen. Die Koordination der umfassenden Material-, Prozess- und Designanforderungen ist essentiell für die Entwicklung einer seriennahen Fertigungskette. Zusammen mit den Partnern wird Brose die Technologie durch eine Automobilkomponente demonstrieren.

|

|

|

FEP Fahrzeugelektrik Pirna GmbH & Co. KG

Die FEP Fahrzeugelektrik Pirna ist ein bedeutender Hersteller von Schaltelementen, Steckver-bindungen und Kunststoffteilen für die Automobilindustrie und Marktführer in verschiedenen Segmenten. Neben der Teileentwicklung konstruiert und baut FEP auch Spritzgießwerkzeuge.

Der im HyPro-Projekt entwickelte Prozess zur Serienfertigung von Hybridbauteilen eröffnet ein zukunftsträchtiges neues Produktfeld. Durch die gewonnenen Erkenntnisse können dann Werkzeuge und Serienprozesse für vergleichbare Komponenten bei der FEP umgesetzt werden. So kann ein richtungsweisender Beitrag zur Gewichtseinsparung und Energieeffizienz für die Mobilität von morgen geleistet werden.

|

|

inpro Innovationsgesellschaft für fortgeschrittene Produktionssysteme in der Fahrzeugindustrie mbH

inpro ist ein Joint Venture von SABIC, Siemens und Volkswagen mit Sitz in Berlin und hat u. a. langjährige Erfahrung in der Entwicklung von virtuellen Modulen zur Beschreibung einzelner Fertigungsschritte. inpro ist ein führendes Unternehmen in der Entwicklung kompletter virtueller Fertigungsketten sowohl beim Einsatz metallischer als auch polymerer Werkstoffe. Durch von inpro entwickelte Mapping-Methoden ist es möglich, innerhalb der virtuellen Prozesskette nicht nur die geometrischen Änderungen, sondern auch die Änderungen von z. B. mechanischen Eigenschaften von einem zum nächsten Prozessschritt zu übertragen.

|

|

Plasmatreat GmbH

Plasmatreat ist international führend in der Entwicklung und Produktion von atmosphärischen Plasmatechnologien und Plasmasystemen zur Vorbehandlung von Materialoberflächen.

Im Rahmen des Projektes „hypro“ setzt Plasmatreat einen Plasmareinigungsprozess für eine bauteilspezifische Metalloberfläche und eine Haftvermittlerschicht zur thermischen Anbindung eines Polymers um. Eine dem Projekt zur Verfügung gestellte Plasmaanlage inklusive Prozessüberwachung wird kontinuierlich angepasst und optimiert.

|

|

Symate GmbH

Die Symate GmbH ist ein Software- und Technologieunternehmen mit Sitz in Dresden und Hersteller des KI-Systems Detact®. Als Infrastruktur für den Einsatz von KI in heterogenen Prozessketten leistet Detact die übergreifende Datenzusammenführung zu einem analysefähigen Gesamtdatenbestand. Apps liefern automatisiert Analyseergebnisse an Werker und Ingenieure oder kommunizieren in Echtzeit mit Anlagen. Im Rahmen des Projektes verantworten wir die Prozessketten übergreifende Datenzusammenführung und Synchronisation aller verfügbaren Datenquellen. Darauf aufbauend entwickeln wir Methoden und softwaretechnische Prototypen für KI-gestützte Entscheidungen zur Absicherung der Reproduzierbarkeit in Fertigungsprozessen und unterstützen zudem das Vorhaben mit unserer analytischen Expertise.

|

|

COBES GmbH

COBES Induktionserwärmung hat bereits in verschiedenen Projekten mit Hybridmaterialien Erfahrungen gesammelt. Es kann mit geeigneten Induktoren sowohl eine flächige als auch eine konzentriert punktförmige Einkopplung des elektromagnetischen Feldes erzielt und mit sehr hohen Energiedichten Wärme im Einleger erzeugt werden. Gleichzeitig ist eine homogene Verteilung erreichbar, die Regelung der Temperatur kann sehr schnell erfolgen und der Energieeintrag kann innerhalb weniger Mikrosekunden gestoppt werden.

|

|

GK Concept GmbH

GK Concept übernimmt im Projekt entsprechend ihrer Kernkompetenzen Aufgaben in der Bauteilgestaltung, Simulation und Werkzeugauslegung. Dazu gehören die Spritzgießsimulationen für die hybriden Bauteile als Teil der virtuellen Prozesskette und als Input für die integrativen FE-Berechnungen. Aus den Anforderungen von Material, Prozess, Spritzgiesswerkzeug und Peripherie werden Gestaltungsrichtlinien für die Bauteilauslegung abgeleitet und in einem Konstruktionskatalog zusammengestellt. GK Concept unterstützt die konstruktive Auslegung und fertigungsgerechte Detailgestaltung des Demonstrators und die Auslegung der Spritzgiesswerkzeuge für die hybriden Bauteile.

|

|

AUMO GmbH

Die AUMO entwickelt und fertigt für industrielle Fertigungsprozesse verschiedener Branchen Automatisierungslösungen. Für die Kunden aus dem Bereich Leichtbau, im Speziellen bei der Herstellung von Sandwichelementen und von Komponenten aus Faserverbundwerkstoffen, ist AUMO in der Lage, Lösungen für Konfektionierung-, Handhabe-, Füge- und messende Anlagentechnik zu realisieren. In diesem Vorhaben werden verschiedene Handlingsysteme für Metall- und Organoblech Entwickelt welche die Übergabe in die Spitzgussmaschine realisieren. Dabei ist das Organoblech und der Metalleinleger vorab zu erwärmen. Die im Prozess erfassten Daten werden gespeichert und einer Datenbank übergeben.

|

|

Universität Paderborn - Laboratorium für Werkstoff- und Fügetechnik

Das Laboratorium für Werkstoff- und Fügetechnik (LWF) ist eine national und international anerkannte Forschungseinrichtung mit Schwerpunkt auf dem Gebiet der Fügetechnik. Durch die Mitarbeit in zahlreichen FOREL-Projekten wie LEIKA, SamPa, ReLei, aber auch durch weitere Projekte mit Hybridwerkstoffen kann das LWF auf ein tiefgängig erlangtes Wissen hinsichtlich der Erarbeitung werkstoffgerechter Fügetechnik von Hybridwerkstoffen zurückgreifen. Im Rahmen des Verbundprojektes „hypro“ beschäftigt sich das LWF mit der Anbindung des Hybridbauteils an eine Umgebungsstruktur über sogenannte extrinsische Schnittstellen, welche vom LWF ausgelegt, geprüft und simuliert werden.

|

|

Technische Universität Dresden - Institut für Leichtbau und Kunststofftechnik

Das Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden führt umfangreiche Forschungs- und Entwicklungsarbeiten auf dem Gebiet des ressourcenschonenden Leichtbaus hoher Material- und Energieeffizienz durch. Die Arbeit am ILK ist geprägt vom Dresdner Modell eines "Funktionsintegrativen Systemleichtbaus in Multi-Material-Design" und basiert auf einem werkstoff- und produktübergreifenden Ansatz. In hypro übernimmt das ILK die Co-Konsortialführung und ist für Aufbau und Betrieb der physischen Prozesskette verantwortlich.

|